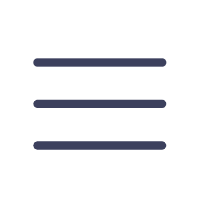

Метод процесса

В зависимости от магнитной силы руды выбирается способ обогащения руды, адаптирующийся к ее свойствам. Процесс магнитной сепарации используется в качестве основного технологического метода, а сочетание гравитационного разделения, флотации, магнитной сепарации обжига и т. д. представляет собой комбинированный технологический метод. Выбор и разделение руды имеет основу.

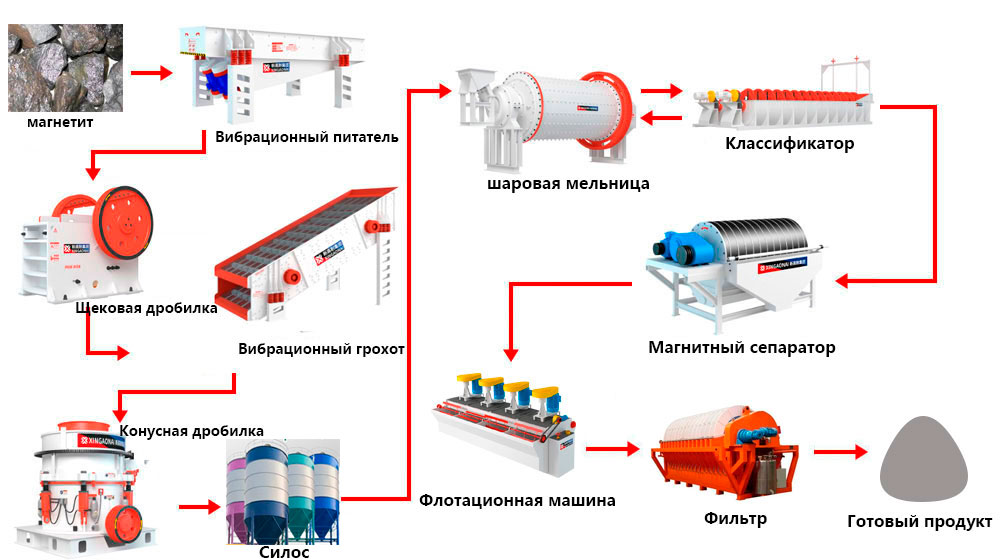

Процесс сильномагнитного обогащения железной руды

В основном его используют для отбора низкосортного магнетита. Поскольку руда обладает сильным магнетизмом, ее легко измельчать и отбирать, для крупнозернистого магнетита чаще всего применяют токовое измельчение, а многоступенчатое измельчение, наоборот. В настоящее время сингаонай продвигает технологию тонкого измельчения, которая может повысить содержание концентрата с 61% до примерно 67%.

Процесс обогащения слабомагнитной железной руды

После намагничивания и обжига слабомагнитные минералы можно сортировать тем же методом, что и сильные магнитные минералы.

Тонкоизмельченный

В двухэтапном измельчении, ступенчатом разделении и одиночном процессе слабой магнитной сепарации добавляется процесс переизмельчения и повторного отбора на тонком сите, который может своевременно отделить мелкозернистые минералы, достигшие диссоциации мономера, и уменьшить возникновение чрезмерного измельчения. , улучшение производительности переработки и в то же время качество концентрата может быть увеличено примерно на 2%.